随着全球港口集装箱运输业务的不断扩展,装卸作业正加速迈向自动化、智能化和无人化。这对港口作业效率和运营成本提出更高的要求。装卸作业主要包括垂直装卸和水平运输2个环节,作为港口最频繁的物流活动之一,肩负着高效衔接各环节、提升港口吞吐能力的重要使命。轮胎式龙门吊(RTG)、无人智能转运车(AIV)和集卡车辆作为装卸作业的主要载体,在港口物流系统中发挥着至关重要的作用。RTG主要负责集装箱的垂直装卸任务,其高效、灵活的作业能力可以适应不同的堆场布局和作业需求。AIV作为水平运输的核心设备,通过自主导航和精准调度可以实现快速高效的集装箱转运。集卡车辆负责码头与堆场之间的联动运输,连接港口物流体系中的多个关键节点。

如何增强这些设备的协同运作能力,是提高港口作业效率,降低人工成本和安全风险,推动港口向自动化、智能化发展迈进的关键。

目前,多数港口仍采用人工作业的方式来完成集装箱装卸作业,即通过RTG司机、AIV司机和集卡司机的手动动车配合来进行集装箱的装卸任务。在一般情况下,作为劳动密集型产业区域,港口需要全天候运作,这导致人工作业存在诸多局限性和安全隐患。例如,在垂直装卸作业过程中,RTG司机需要全程通过肉眼判断集卡车牌号和集装箱箱号,对齐不同层排的集装箱,随着工作时长的增加,人工作业的判断效率和准确率都会下降。对于集卡司机和AIV司机而言,在场景单一的环境中长时间驾驶车辆,也容易出现视觉疲劳问题,进而引发一系列安全事故。这些因素与港口的装卸效率和经营成本息息相关,直接影响集装箱码头的竞争力。因此,充分利用智能感知技术推动港口智能化发展,不仅能有效提高集装箱码头的运转效率和安全水平,而且能增强港口运营的灵活性和适应能力。

在人工智能技术发展初期,视觉检测技术较为落后,硬件计算能力也较弱。因此,在实际应用中,各类检测识别算法存在诸多局限性,而港口复杂多变的天气情况和恶劣的海岸环境进一步增加算法落地的难度。此外,在实际集装箱装卸作业中,重物的水平和垂直运动会导致设备的剧烈抖动,这对检测算法的抗噪能力和鲁棒性提出更高的要求。这些难以量化的因素使得传统的目标检测方案在港口环境下很难真正落地。

近年来,人工智能技术的发展为各行各业提供更加鲁棒的智能算法,很多先进的检测手段即使在复杂多变的港口环境中也能展现出极高的适应性,为港口的自动化和智能化发展提供强大的技术支持。这些前沿技术的使用使传统的RTG和集装箱转运车辆拥有“思维判断逻辑”,全自动RTG和AIV应运而生。在设备控制系统统一管控下,RTG和AIV可以远程快速获取任务信息和堆场集装箱箱位分布情况。这些环节的紧密结合使集装箱的运输和装卸作业基本做到自动化和无人化。

在此基础上,本文提出一种基于任务调度的RTG智能感知作业方法。该方法通过设备控制系统(ECS)统一调度RTG和AIV,使各个智能设备可以自动获取任务和完成任务,实现真正的自动化和无人化作业。

2.1 设备控制系统

ECS用于对码头作业实施全程的管理和监控,实现码头管理的系统化、信息化和实时化。ECS会自动根据港口的作业任务生成相应的指令并下发至各作业设备。全自动RTG和AIV在接收到相应任务后,会自动前往作业区域完成作业,再将作业结果返回至ECS的数据库中。ECS会记录堆场内各个集装箱实际所处的场箱位,当作业目标箱被其他集装箱遮挡时,会自动生成翻箱指令,调整场箱位,以获取指定的集装箱。此外,作业监管人员可以通过特制的平板电脑查看作业信息,如果出现临时的作业任务,工作人员可以在平板用户端手动创建翻箱任务,确保ECS中记录的数据和码头实际的作业情况严格对应。

2.2 无人智能转运车

AIV作为现代智能物流系统的重要组成部分,已逐渐成为港口集装箱水平转运工作中的主力军。AIV与普通集卡一同受ECS调度,完成集装箱转运任务。AIV为纯电驱动,通过搭载激光、视觉和毫米波传感器,可实现不同角度下对周围环境的全方位精准感知,以满足在港口各种复杂约束条件下的灵活作业。基于相机和激光雷达传感器的自主导航和定位算法的应用,使得AIV具备道路特征的多元素提取和稳定识别功能,能有效应对空箱区混流场景下弱规则性的难点。此外,AIV具备双向行驶能力,结合实时感知和高精度定位功能,整体系统更接近于人的决策模式,能高效协助RTG完成装卸箱任务。AIV的引入有效提升港口的运输效率,降低安全隐患,且基建无需改造,在各类港口均展现出较强的适配性。

2.3 感知RTG和全自动RTG

感知RTG和全自动RTG作为集装箱装卸作业的主体,均由普通RTG改造而来。为实现自主感知功能,感知RTG和全自动RTG均在不同部位安装相机、激光雷达和全球导航卫星系统(GNSS)等传感器。借助目标检测和字符识别技术,感知RTG和全自动RTG均能够在作业中自主判断当前所处贝位,并快速准确地识别集装箱转运车辆的车牌号和目标集装箱的箱号。

在上述功能的基础上,全自动RTG配备更加丰富的传感器模块,用于实时感知集卡车道侧和堆场侧的环境状况。在GNSS模块和可编程逻辑控制器(PLC)的配合控制下,借助车道侧相机和激光雷达感知模块的障碍物检测功能,全自动RTG可以在堆场中按照车道线的指向平稳安全地自动行驶。

全自动RTG的吊具和小车支架部位安装有各类相机和激光雷达传感器。多种传感器的融合使用帮助实现高精度的自动抓放箱、堆场防“打保龄”和行人安全检测等功能。安装在车身侧面和高处特定位置的视觉传感器能实时检测RTG与转运车辆之间交互作业的情况,以实现各种安全保障功能,例如障碍物检测、集卡防吊起检测和车头车板防压检测等。一旦检测到安全隐患,RTG就立刻停止动作,同时通过语音播报提醒箱区的工作人员,并将相关记录上传至ECS。感知RTG和全自动RTG的研发大幅提高港口集装箱转运作业的效率和安全因数。

2.4 港口5G网络覆盖

5G通信技术作为一种高速度、大容量、低延迟的通信技术,对智慧港口的发展具有革命性的影响。智慧港口的正常运行依赖于自动化系统对整个运营过程的实时监控,而5G通信技术的高宽带传输和多设备并发连接的功能可以很好地满足该需求。5G通信技术的应用确保了RTG、ECS和AIV之间的协调和高效工作。利用5G通信技术在港口车辆过往的关键节点设立卡口,能够实现设备远程的任务调度、监控分析和定位追踪等功能。将5G通信技术与无人机、高清摄像机结合,能够对港口区域内的关键基础设施、电力线路和设备运行环境等进行实时的密集巡查和安防监控。5G通信技术的高度应用加快了港口智能安防领域的建设进程。

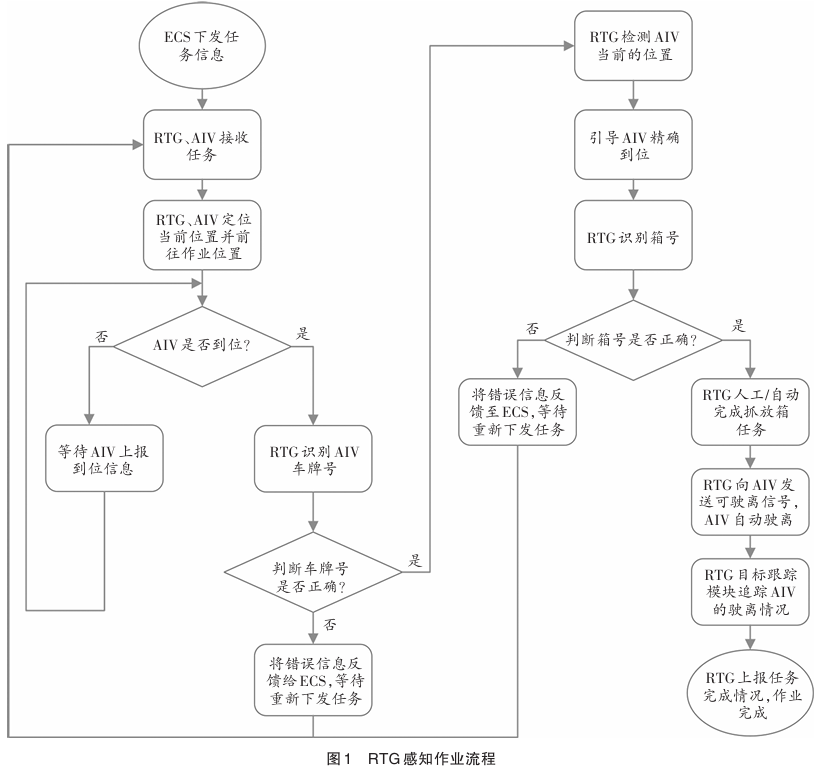

在前沿技术和智能化设备的支持下,提出一种基于任务调度的RTG智能感知作业方法。RTG感知作业系统通过ECS实时向RTG和AIV发送作业任务信息,RTG获得详细的任务信息后会自主感知AIV的位置并自动完成集装箱装卸作业。RTG感知作业流程见图1。

RTG感知作业流程具体步骤如下:

(1)任务接收。RTG和AIV同时接收ECS发送的作业任务信息,具体信息主要包括作业类型、作业贝位、作业时间、作业车辆的车牌号和目标集装箱的箱号等。

(2)任务调整。在接收到任务信息后,RTG司机可通过平板电脑查看任务并根据实际情况对任务的优先级进行调整。手动操作的任务改动会重新传入ECS,进行任务同步。感知RTG由司机手动行驶至作业贝位,全自动RTG和AIV则通过自身的GNSS定位模块和车道线检测模块进行路径规划,自动行驶至目标贝位。

(3)AIV状态跟踪。在AIV行驶至作业贝位以后,RTG的目标检测跟踪模块会将AIV的位置进行识别,通过检测AIV的运动和外观特征判断AIV是否到位。若确认AIV已经到达作业贝位附近,则向ECS上报AIV的到位信息。此外,AIV自身的定位检测模块也会向RTG发送到位信息,确保作业位置精确。

(4)AIV车牌号核实。在AIV到位后,RTG的目标检测模块会检测并划定AIV的具体位置和AIV车牌号所处区域,字符识别模块则会进一步提取所划定区域内的车牌号信息。在检测到AIV的车牌号后,RTG会进一步判断所识别的车牌号与ECS安排的作业车牌号是否一致。若车牌号信息一致,则RTG会对AIV进行精确到位的引导操作;若车牌号信息不符, RTG则会向下方的AIV发送驶离信号,并将错误信息反馈给ECS。

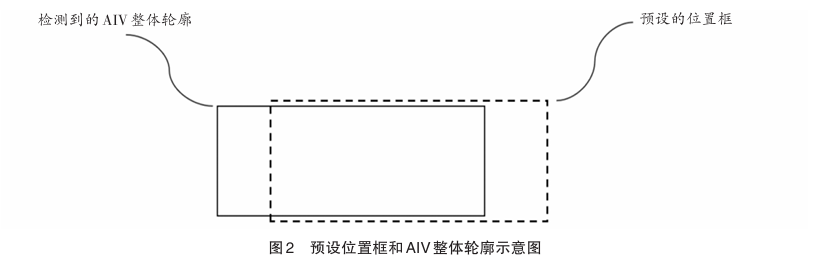

(5)AIV位置引导。当确定停在下方的AIV就是待作业车辆后,RTG的AIV引导模块将进一步检测AIV的精确位置。该模块首先会在RTG下方预设好可以进行抓放箱作业的AIV位置框(bounding box);然后利用激光雷达扫描并获取AIV的整体轮廓(outline)的精确位置;最后通过计算预设的位置框和AIV整体轮廓的交并比(IOU)来判断AIV是否停在正确的作业位置上,具体计算公式为

IOU=[A∩BA∪B] (1)

式中:A为AIV的整体轮廓,B为AIV预设的位置框,A∩B为两个区域的交集面积,A∪B为两个区域的并集面积。

如果AIV的停止位置与设定的AIV作业位置不同,系统会向AIV发送需要向前方或后方行驶的距离,从而引导AIV停在正确的作业位置上。预设位置框和AIV整体轮廓示意图见图2。

(6)集装箱信息核实。当AIV完全到位后,RTG先通过字符识别模块识别AIV所运载的集装箱箱号,确保正在参与作业的集装箱是任务中指定的集装箱。与车牌号检测相似,RTG的目标检测模块会先提取出箱号所在区域,然后通过字符识别模块对该区域进行字符提取。在确定所提取的集装箱箱号与任务箱号一致后,RTG便会开始下一步的装卸任务。若识别出集装箱箱号与任务箱号不符,RTG会将错误信息反馈至ECS。

(7)装卸作业。进入装卸阶段后,感知RTG由司机手动完成集装箱的抓放动作,执行相应的进箱或出箱任务,而全自动RTG后续的作业动作将通过各个检测模块和PLC控制模块之间的交互配合继续自动完成。全自动RTG的集装箱检测模块会利用激光雷达感知集装箱的位置,然后由控制模块下放吊具以靠近目标集装箱。当吊具到达一定高度后,检测模块会根据吊具相机的图像反馈,判断吊具是否与集装箱对齐。若未对齐,控制模块将引导吊具进行二次对齐调整,最终完成抓箱动作。进箱任务RTG会抓取AIV上的集装箱放到堆场中的指定场箱位,出箱任务RTG会抓取堆场中指定的集装箱放到集卡车道侧的AIV上。在上述过程中,如果目标场箱位被其他箱子遮挡,ECS会自动生成翻箱指令,移开障碍箱,保证作业效率。

(8)AIV驶离引导。在完成装卸集装箱任务后,RTG会向AIV发送可驶离信号,AIV接收到信号后即自动驶离。

(9)作业状态更新。RTG的目标检测跟踪模块在检测到AIV驶离后会向ECS反馈“AIV已驶离”信号,ECS接收到信号后会同步更新任务状态。至此,整个感知作业流程全部结束。作业过程中的各项状态和反馈信号保存在数据库中。

目前,该作业方法已经应用于上海沪东集装箱码头。上海沪东集装箱码头地处上海市浦东新区外高桥港区东南部,距长江入海口仅80 km,港区毗邻上海外环线、中环线和沪崇苏越江通道,码头前沿风浪较小,适合长期装卸作业。码头岸线长1 469.4 m,支线船岸线187.0 m,拥有7个集装箱泊位,总面积189.88万m2,配有超巴拿马型桥吊18台、支线船桥吊2台、轮胎吊60台,共有18块箱区,设计年通过能力超480万TEU。

感知RTG和全自动RTG对于集装箱箱号和外集卡车牌号的检测准确率达到90%以上,对内集卡车牌号的检测准确率基本达到99%,集卡进入港区执行进箱或者提箱任务,在1 h内的完成率不低于90%,满足港口集装箱装卸作业的要求。在集装箱装卸的过程中,RTG和AIV配合精准,任务调度高效,不仅节省人工成本,而且大幅提高RTG和AIV的交互效率,从而使港口的整体作业效率和安全因数获得显著的提升。

鲁公网安备 37100302000362号

鲁公网安备 37100302000362号